邹涛1,杨和逸2,仇连波3

(1、万力轮胎股份有限公司,广东 广州 511400;2、南京集萃激光智能制造有限公司,江苏 南京 211800;3、合肥万力轮胎有限公司,安徽 合肥 231137)

(……接上期)

3 活络模线下激光清洗技术的开发与应有

3.1 活络模线下激光清洗设备的开发

针对活络模线下传统清洗及手持激光清洗方式存在的诸多问题,国内少数厂家开展了活络模线下自动激光清洗设备的研发工作。其中南京集萃激光智能制造有限公司开发的JL-SmartCleaning系列全自动轮胎模具激光清洗工作站(以下简称工作站,见图9),由脉冲光纤激光器、六轴机器人、带云台激光清洗头、整机控制系统、双工位旋转平台、激光清洗专家软件、烟尘收集处理系统、激光安全系统和水气辅助系统等八大部分组成。在完成了大量激光清洗工艺试验的基础上建立了激光清洗工艺专家库系统,该工作站已在轮胎企业生产现场得到了实际的清洗应用。

该工作站的研发制造申报了关于激光清洗工艺、激光清洗模具快速定位、激光清洗头、激光辐射安全防护、激光清洗工艺管理等方面的19项发明专利、实用新型专利和软件著作权,其中15项已获得中国国家知识专利局和国家版权局授权。吹响了国产化替代进口激光清洗设备的新号角。

图9 JL-SmartCleaning系列全自动激光清洗工作站外观图

工作站根据绝大多数轮胎制造企业针对半钢、全钢模具的清洗要求,国外同类激光清洗设备在使用中存在的问题及国际国内轮胎行业相关模具规格技术标准和激光行业辐射安全防护要求技术标准设计而成。

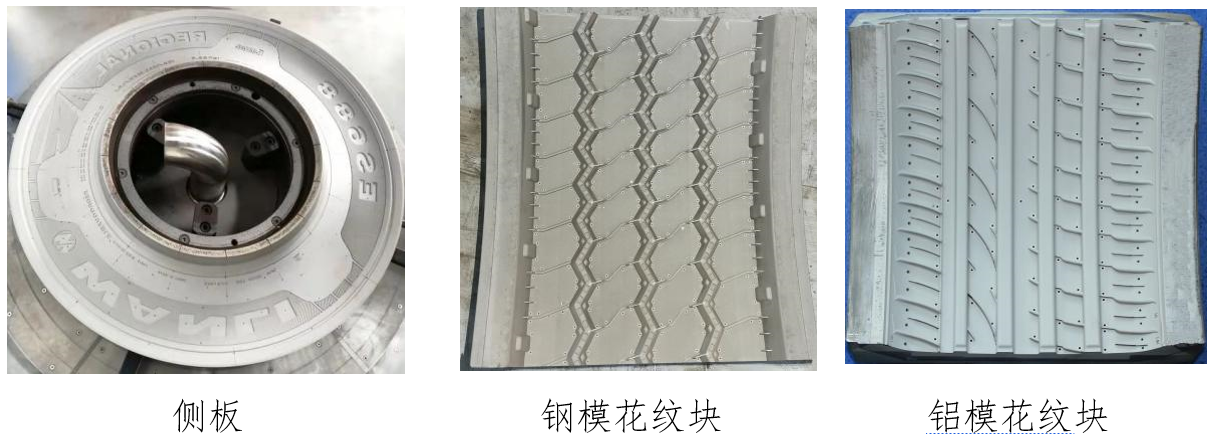

该工作站采用了双工位设计,有效提高了工作站的使用效率。该工作站可对打散后的活络模花纹块、侧板逐块进行全方位自动清洗(见图10、图11),将花纹块分型面和胎肩上的“胶垢”残留物以及侧板钢圈上的污垢清洗干净。

图10 花纹块的激光自动清洗

图11 侧板的激光自动清洗

采用了六轴机器人和激光清洗云台使激光清洗头具有更灵活的空间位置与姿态控制能力,实现全方位无死角清洗。焦距保持功能和沿模具弧面匀速运动功能可以保证激光清洗的一致性,清洗无“花斑”。

为保证花纹块的各个部分都被清洗干净,激光束可从四个角度倾斜照射花纹块进行清洗。激光束倾斜照射花纹块的角度依各花纹块中花纹的高度和间隔不同而不同。采用能量均匀分布的平顶光束(见图12)进行激光清洗,可有效防止高斯光束对模具造成损伤。采用方形光斑较圆形光斑具有更好的模具表面覆盖效率(见图13),从而提高了清洗效率。

图12 能量均匀分布的平顶光束 图13 光斑搭接影响清洗效率

该工作站系列可配备波长1064nm,平均输出功率500W、1000W或2000W,单脉冲能量25mj、50mj或100mj的纳秒脉冲光纤激光器,满足不同的清洗要求。根据模具表面残留物严重程度,可以合理调整激光脉冲频率、脉冲宽度及光束扫描速度从而精确控制模具表面获得的激光能量密度,实现对模具的柔性清洗。

专业开发的激光清洗专家库系统可以查询、新增、修改、调用、存贮各规格型号、各编号模具的激光清洗工艺参数,包括清洗工艺路径规划、清洗头运动参数、激光工艺参数等数据。

该工作站配备有温湿度、水温和风压传感器实时监控设备的工作条件和环境条件,保障设备运转于正常工作环境条件。工作站控制柜配有恒温低湿工作条件,保证了激光器及机器人控制系统和整机控制系统的正常稳定运转。

激光清洗模具在可移动全密闭防护罩内进行。根据GB7247.1-2012《激光产品的安全 第1部分:设备分类、要求》国家强制性标准,防护罩关闭后的工作站属于安全的1类激光产品。为观察防护罩内激光清洗作业情况,该工作站配有视频监控系统实时监控激光清洗情况。烟尘收集系统收集过滤处理防护罩内激光清洗产生的烟尘,过滤精度达到0.3μm。

3.2 活络模线下激光清洗设备的应用

JL-SmartCleaning工作站应用于某轮胎企业200万条全钢产能的模具清洗,从一年多的使用情况进行评估,其清洗质量、清洗效率和应用成本达到或优于设计指标,可满足公司生产日换模计划的模具清洗要求,具体情况如下。

3.2.1 清洗质量

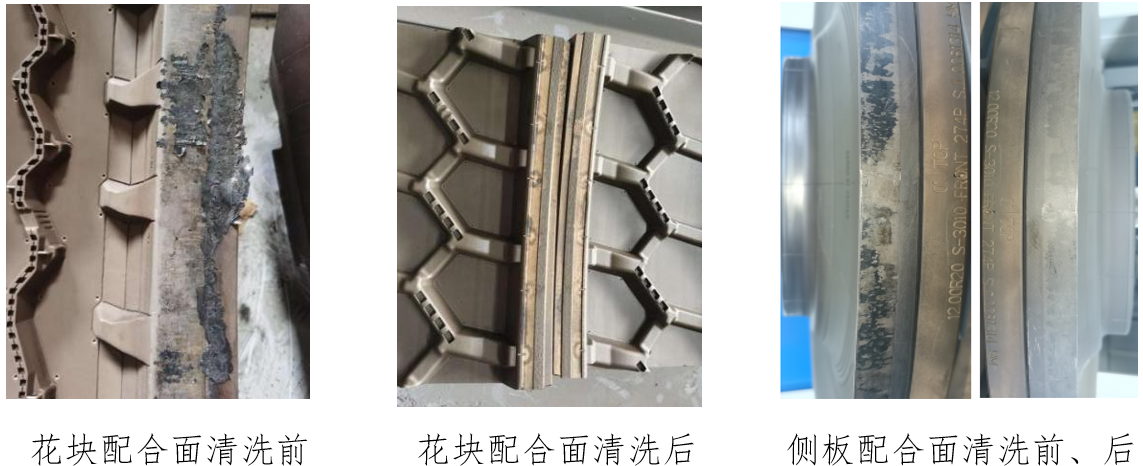

工作站从模具与轮胎两个维度进行验证评估,具有无色差,无死角,不易堵孔的特点。其焦距保持与匀速运动功能,能避免模具表面色差,保证清洗效果的一致性(见图14)。清洗过程中,除完成模具型腔表面清洗,还可有效清除侧板钢圈、侧板与花块配合面等位置残留胶皮、隔离剂等异物(见图15)。解决了模具配合面因砂洗损伤其精度劣化而影响产品质量的难题。

需要指出的是,对于表面锈蚀的模具或经过焊接、抛光后维修痕迹明显的模具需先进行喷砂或抛光处理,再进行激光清洗。此外,如型腔模及钢圈配合面残留较厚胶皮,须人工清理后再行激光清洗,以免在模具表面残留明显黑色痕迹。

图14 型腔模表面清洗效果图

图15 型腔模配合面清洗效果对比图

3.2.2 清洗效率

工作站自动清洗操作,配员:1人/班,负责模具吊装吊离清洗工位、模具配合面严重附着胶皮杂物清理及通孔等工作。清洗全钢型腔48-60分/副(侧板4-5分/块,钢花块4-5分/块),可以清洗8-10副/班模具。1天3班可以清洗24-30副型腔。完全可以满足生产换模计划的模具清洗要求。

3.2.3 清洗费用及效益预算

虽然现阶段激光清洗设备的价格相对较高,折旧费用稍高,但激光清洗较砂洗及干冰清洗在人工成本、能耗、耗材费用等方面均有所下降。

(1)激光清洗单价

人工31元/副,能耗 5元/副,激光清洗无耗材,设备维护及折旧77元/副,合计113元/副。

(2)喷砂清洗单价

人工 62元/副,能耗76元/副,耗材 70元/副,设备维护及折旧26元/副,合计234元/副。

(3)干冰清洗单价(服务外包)

人工/耗材200元/副,能耗80元/副,无设备维护及折旧费用,合计280元/副。

(4)费用对比及效益测算

引入激光清洗工作站前,采用传统的清洗方式。每天模具清洗工作量为20副,其中线下砂洗12副/天,线上干冰清洗8副/天。清洗费用合计5048元/天,合184.3万元/年。

引入激光清洗工作站后,每天模具清洗工作量仍为20副,其中激光清洗16副/天,线上干冰清洗4副/天(不拆模以赶工生产)。清洗费用合计2928元/天,合106.9万元/年。

引进激光清洗设备后,模具清洗费用比采用传统清洗费用下降了42%,节省额达77.4万元/年。如年度模具激光清洗数量增加,激光清洗技术为轮胎用户节约的制造成本将更加可观。

随着未来激光清洗采用进口激光器价格的进一步下降,或国产脉冲激光器性能、可靠性的不断提升,全自动激光清洗设备的购置成本有望得到降低,应用激光清洗活络模具必将获得更大的的经济优势。

3.2.4 激光清洗对模具寿命、排气孔影响

砂洗易造成排气孔堵塞,喷砂清洗后需要疏通排气孔,无法疏通的需更换气套。少部分轮胎厂喷砂前会用铁丝等将排气孔逐一塞住,然后再喷砂清洗,避免不锈钢丸或金刚砂等磨料堵塞排气孔。以上两种处理方式工作量都较大,一般模具完成通孔工作需要1-2小时/副。激光清洗方式不会造成排气孔堵塞,排气孔里残留的只是较软的橡胶或者隔离剂,容易疏通并且钻头不易折断,通孔效率同比大大提升,基本不用更换排气套。由于激光清洗设备自动运行不需要全程看护,清洗人员可同时兼顾通孔工作,不需要单独配备通孔及更换气套人员,全钢模具通孔时间约10-20分/副。

激光清洗能有效维持活络模精度长周期稳定,还能适用于弹簧气套模具(砂洗无法清洗)的清洗,模具维护成本显著降低。

3.2.5 工作站维护及服务

与其他自动化激光清洗设备需要定期更换(一般是1次/年)固体碟片激光器中的光学镜片、激光晶体和空气清洁单元不同,工作站采用了免维护的全固态光纤激光器,无需任何光学元件,其中半导体泵浦光源的寿命宣称可达十万小时,稳定可靠。激光清洗头的运动采用了有较高IP防护等级的成熟技术工业机器人。工作站整机的维护工作量较小,主要集中在两个方面:一是定期清洁激光清洗头光学系统和烟尘收集处理系统中的滤筒;二是对双工位旋转平台和移动防护罩的运动单元定期加注润滑油脂。这些均属常规日常维护,轮胎企业维护人员经过常规培训即可实施维保作业。较低的现场维保门槛不仅降低了工作站停机待保时间,更大幅降低了设备维保的备件、服务费用。

当工作站发生轮胎企业维护人员无法解决的设备故障时,厂商可在4小时内予以快速响应,必要时派员24小时内出发前往用户现场进行诊断、维修。用户无需将将设备或部件运回生产厂维修。

(待续……)

【转载、摘录或引用请标明出处!】